La trasformazione di un imballaggio flessibile da non riciclabile a riciclabile pone una serie di sfide tecniche e tecnologiche da superare: permeabilità, macchinabilità, resistenza meccanica, ecc. Sono questi alcuni dei parametri da tenere in considerazione per ricevere il claim di riciclabilità.

Cos’è un imballaggio?

All’articolo 218 del Decreto Legislativo 152/2006 viene definito imballaggio “il prodotto, composto di materiali di qualsiasi natura, adibito a contenere determinate merci, dalle materie prime ai prodotti finiti, a proteggerle, a consentire la loro manipolazione e la loro consegna dal produttore al consumatore o all’utilizzatore, ad assicurare la loro presentazione, nonché gli articoli a perdere usati allo stesso scopo”. (1)

La direttiva europea 94/62/CE riconosce la “funzione sociale ed economica fondamentale” del packaging e il suo valore in quanto prodotto capace, se ben progettato e gestito lungo tutto il suo ciclo di vita, di ridurre gli sprechi e di evitare che altri beni si trasformino in rifiuto prima ancora di essere arrivati al consumatore finale. (2)

La norma UNI EN 13428:2005 fornisce indicazioni riguardo il principio di gestione gerarchica dei rifiuti da imballaggio. Questo principio sancisce l’ordine di preferibilità, decrescente, nelle modalità di gestione dell’imballaggio.

È proprio nell’ottica di una corretta gestione dei rifiuti e dell’attenzione ai temi della sostenibilità e responsabilità ambientale che si inseriscono i concetti di riciclo e di “design for recycling”. La riciclabilità è uno di quegli elementi da considerare, quindi, in fase di progettazione del packaging se si vuole assicurare la corretta gestione al fine vita. Il claim di riciclabilità, però, arriva solo se l’imballaggio garantisce la funzionalità necessaria.

Le leve di prevenzione, ovvero i criteri utili da considerare per massimizzare la riduzione degli impatti lungo il ciclo di vita dell’imballaggio, sono:

- Il risparmio di materia prima;

- La riutilizzabilità dell’imballaggio;

- L’utilizzo di materia prima riciclata;

- L’ottimizzazione della logistica;

- La semplificazione dell’imballaggio;

- L’efficientamento e la ottimizzazione dei processi produttivi.

Trasformazione di un film non riciclabile in riciclabile

Il lavoro di R&D svolto dal gruppo tecnico di Flessofab ha permesso di trasformare un imballaggio non riciclabile in uno riciclabile. Tutto questo senza alcuno stravolgimento estetico del packaging stesso. Le differenze, però, ci sono.

Infatti, il packaging mostrato a destra in Figura 1 ha permesso:

- l’ottenimento del requisito di riciclabilità

- la riduzione del peso del sacchetto del 14% con conseguente riduzione del rifiuto

- un minor volume trasportato di prodotto a parità di pezzi

- un aumento delle caratteristiche barriera con conseguente aumento della shelf life

- la riduzione delle temperature di saldatura di 30°C

Cosa è cambiato?

Analizzando in dettaglio i due sistemi di imballaggio si nota come si sia passati da un imballaggio in PET e PE ad un imballaggio in solo PE.

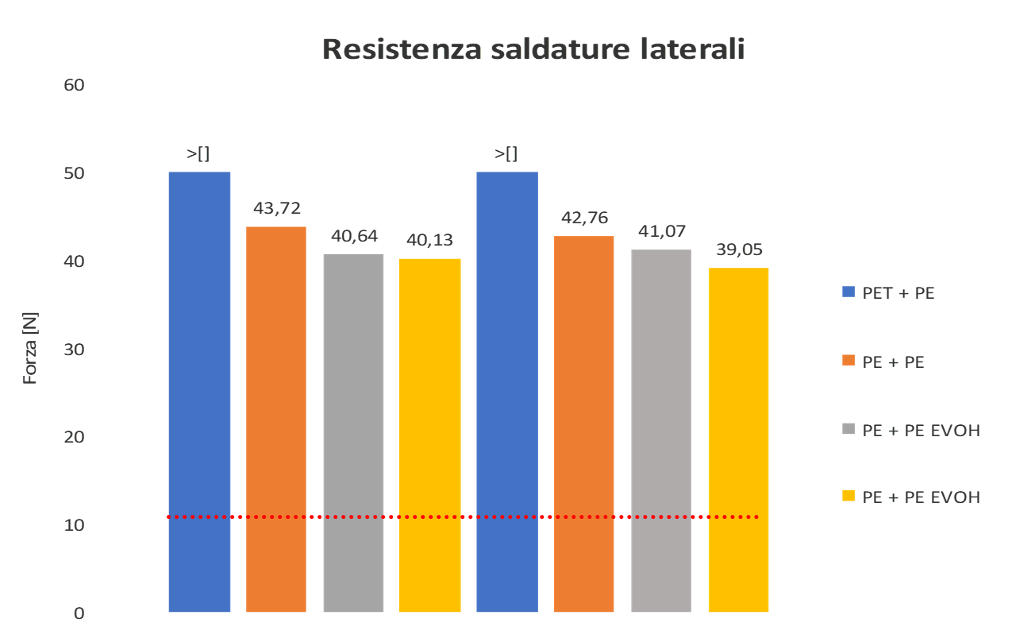

La riduzione del peso del sacchetto, unita alla variazione di materiale plastico utilizzato per il packaging e alla diminuzione delle temperature di saldatura, hanno fatto registrare una riduzione della resistenza delle saldature laterali, in media, del 19,5%. Chiaramente questa riduzione non ha in alcun modo alterato le caratteristiche prestazionali del packaging.

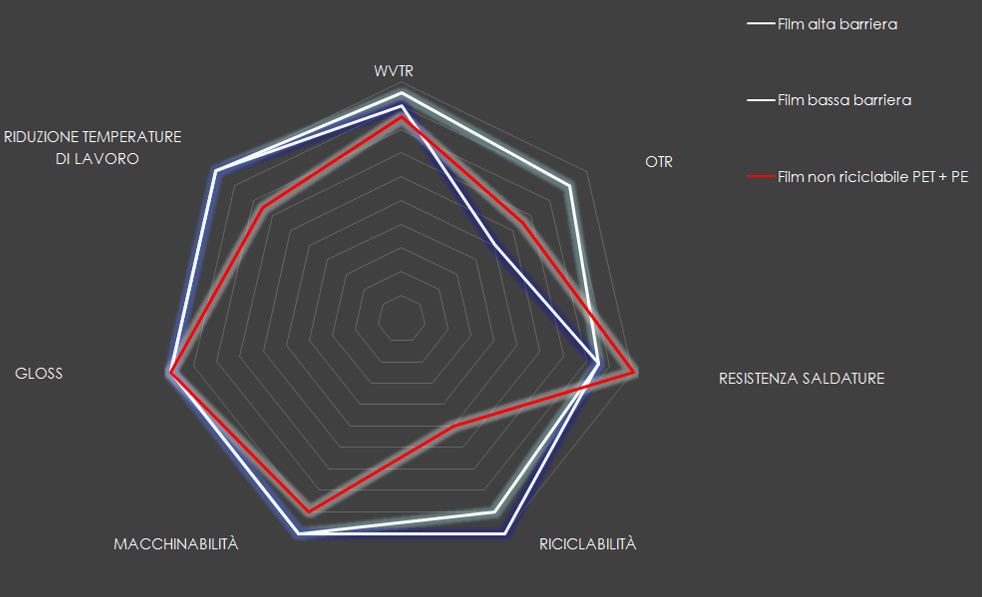

In Figura 3 è possibile notare come quello della riduzione della resistenza delle saldature sia l’unico compromesso tra vecchio e il nuovo packaging. Nelle altre caratteristiche mostrate, infatti, si nota come il nuovo imballaggio (ad alta e bassa barriera) performi allo stesso o modo, o meglio, del packaging non riciclabile. È possibile, infatti, sempre in Figura 3, notare la differenza prestazionale in termini di permeabilità ad ossigeno e vapore d’acqua (rispettivamente OTR e WVTR). La OTR (oxygen transmission rate) rappresenta una misura della quantità di ossigeno gassoso che passa, per diffusione, attraverso una sostanza in un dato periodo di tempo. Il test è generalmente effettuato su materiali non porosi. La WVTR (water vapor transmission rate), invece, detta anche MVTR (moisture vapor transmission rate), una misura della capacità di una sostanza di farsi permeare dall’acqua. Fornisce, quindi, una perfetta indicazione delle proprietà barriera verso i vapori. Il controllo dell’umidità, infatti, è un fattore cruciale nell’industria alimentare.

La riduzione delle temperature di lavorazione contribuisce fortemente alla sostenibilità ambientale impattando positivamente sui consumi energetici del processo, che vengono ridotti. La macchinabilità migliora e le proprietà visive rimangono sostanzialmente inalterate rendendo i due packaging praticamente indistinguibili.

Flessofab è orgogliosa del proprio Greenpack che senza stravolgimenti visivi percepibili mostra l’attenzione propria e dei propri clienti verso la sostenibilità ambientale.